در زمینه تولید صنعتی ،تیغن کاربیدبه دلیل استحکام بالا ، سختی زیاد و مقاومت در برابر سایش عالی ، در برش عملیات به رهبر تبدیل شده است. با این حال ، به طور کلی ، هنگامی که تیغه های صنعتی در طی فرآیند برش با سرعت زیاد می چرخند و با مواد فلزی در تماس هستند ، یک پدیده چشم نواز بی سر و صدا رخ می دهد - جرقه ها پرواز می کنند. این پدیده نه تنها جذاب است ، بلکه سؤالاتی را نیز در مورد اینکه آیا تینگهای کاربید تنگستن همیشه هنگام برش جرقه هایی ایجاد می کنند ، ایجاد می کند. در این مقاله ، ما این موضوع را به عمق بررسی خواهیم کرد و به طور خاص دلایلی را معرفی خواهیم کرد که باعث می شود تیغه های کاربید تنگستن هنگام برش تحت شرایط خاص جرقه هایی تولید نکنند.

تیغن کاربید، به عنوان نوعی کاربید سیمانی ، عمدتاً از عناصر تنگستن ، کبالت ، کربن و سایر عناصر تشکیل شده است که به آن خاصیت فیزیکی و شیمیایی بسیار خوبی می بخشد. در عملیات برش ، تینگهای کاربید تنگستن قادر به برش مواد فلزی مختلف به راحتی با لبه های تیز و چرخش پر سرعت هستند. با این حال ، در شرایط منظم ، هنگامی که تیغه با سرعت بالا برای برش فلز می چرخد ، ذرات ریز روی سطح فلز به دلیل دمای بالا تولید شده توسط اصطکاک ، جرقه می زنند و جرقه هایی را تشکیل می دهند.

با این حال ، همه تیغه های کاربید تنگستن هنگام برش جرقه هایی تولید نمی کنند. در شرایط خاص خاص ، مانند استفاده از نسبت های ویژه مواد کاربید تنگستن یا اتخاذ فرآیندهای برش خاص ، تیغه های کاربید تنگستن می توانند بدون جرقه برش دهند. در پشت این پدیده اصول فیزیکی و شیمیایی پیچیده ای قرار دارد.

اول از همه ، نسبت ویژه مواد فولادی تنگستن کلید است. هنگام تولید تیغه های کاربید تنگستن ، با تنظیم محتوا و نسبت تنگستن ، کبالت ، کربن و سایر عناصر ، ریزساختار و ترکیب شیمیایی تیغه قابل تغییر است. این تغییرات منجر به تیغه هایی می شود که ضریب اصطکاک و هدایت حرارتی بالاتر در طی فرآیند برش دارند. هنگامی که تیغه در تماس با فلز است ، گرمای تولید شده به دلیل اصطکاک را می توان به سرعت توسط تیغه جذب کرد و از آن خارج شد و از احتراق ذرات ریز بر روی سطح فلز جلوگیری کرد ، بنابراین باعث کاهش تولید جرقه ها می شود.

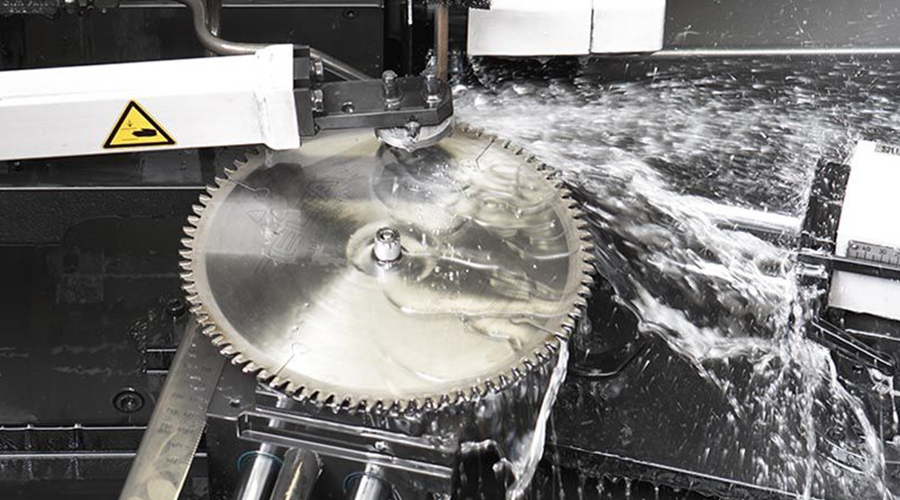

ثانیا ، انتخاب روند برش نیز بسیار مهم است. در فرآیند برش ، اصطکاک و دما بین تیغه و فلز را می توان با تنظیم پارامترهایی مانند سرعت برش ، عمق برش و زاویه برش کنترل کرد. هنگامی که سرعت برش متوسط است ، عمق برش کم عمق است و زاویه برش منطقی است ، می توان اصطکاک و دما را به میزان قابل توجهی کاهش داد و باعث کاهش تولید جرقه ها می شود. علاوه بر این ، استفاده از مایع خنک کننده برای خنک کردن و روغن کاری ناحیه برش نیز می تواند به طور موثری دمای سطح فلز را کاهش داده و اصطکاک را کاهش دهد و باعث کاهش بیشتر تولید جرقه ها شود.

علاوه بر دلایل فوق ، عدم وجود جرقه در هنگام برش با تینگ های کاربید تنگستن نیز ممکن است مربوط به ماهیت مواد فلزی باشد. برخی از مواد فلزی دارای نقطه ذوب کم و مقاومت در برابر اکسیداسیون زیاد هستند که در فرآیند برش آسان نیست. هنگامی که این فلزات با تیغه های کاربید تنگستن در تماس قرار می گیرند ، حتی اگر مقدار مشخصی از اصطکاک و دما ایجاد شود ، ایجاد جرقه دشوار است.

با این حال ، شایان ذکر است که اگرچه مواد فولادی تنگستن متناسب و فرآیندهای برش خاص می توانند تولید جرقه ها را تا حدی کاهش دهند ، اما آنها نمی توانند جرقه ها را به طور کامل از بین ببرند. در کاربردهای عملی ، برای اطمینان از ایمنی اپراتورها ، هنوز هم اقدامات ایمنی لازم ، مانند پوشیدن عینک محافظ ، لباسهای ضد آتش و دستکش ، لازم است.

علاوه بر این ، برای مواردی که عملیات برش باید در محیط های قابل اشتعال و انفجاری انجام شود ، باید تجهیزات برش و تیغه هایی با عملکرد ضد انفجار انتخاب شود تا خطر آتش سوزی و انفجار کاهش یابد. در عین حال ، بازرسی منظم و نگهداری تجهیزات برش و تیغه ها برای اطمینان از اینکه در شرایط کار خوبی قرار دارند نیز یک اقدام مهم برای کاهش تولید جرقه است.

برای خلاصه کردن ، چهتیغن کاربیدایجاد جرقه در هنگام برش بستگی به ترکیبی از عوامل دارد. با تنظیم نسبت مواد فولادی تنگستن ، بهینه سازی فرآیند برش و انتخاب مواد فلزی مناسب و سایر اقدامات ، می توان تولید جرقه را تا حدی کاهش داد. با این حال ، هنوز هم لازم است اقدامات لازم برای محافظت از ایمنی و اقدامات منظم بازرسی و نگهداری در کاربردهای عملی انجام شود تا از ایمنی و کارآیی عملیات برش اطمینان حاصل شود. با پیشرفت مستمر علم و فناوری و بهبود مستمر فرآیند تولید ، اعتقاد بر این است که در آینده فناوری ها و اقدامات نوآورانه تری برای کاهش تولید جرقه ها و ترویج ایمنی و توسعه پایدار زمینه تولید صنعتی وجود خواهد داشت.

بعداً ، ما به به روزرسانی اطلاعات ادامه خواهیم داد و می توانید اطلاعات بیشتری را در وبلاگ وب سایت ما (PassionTool.com) پیدا کنید.

البته ، شما همچنین می توانید به رسانه های اجتماعی رسمی ما توجه کنید:

زمان پست: دسامبر -27-2024